工业控制系统技术研发中的存储管理 操作系统关键作用与实践挑战

在工业控制系统技术研发中,存储管理作为操作系统核心功能之一,不仅是确保系统稳定运行的基础,更是影响工业设备性能、实时性和安全性的关键要素。随着工业4.0与智能制造的推进,工业控制系统对存储管理提出了更高要求,而操作系统的存储管理机制也在持续演进以适应复杂工业场景的需求。

一、工业控制系统存储管理的基本要求

工业控制系统通常运行于嵌入式或专用操作系统中,其存储管理需满足以下基本要求:

- 实时性:工业控制任务往往具有严格的时序约束,存储管理需确保数据读写操作在确定时间内完成,避免因存储延迟导致控制周期失效。

- 可靠性:工业环境常伴随振动、电磁干扰等因素,存储管理需具备错误检测与纠正机制,保障关键数据(如工艺参数、设备状态)的完整性。

- 可预测性:内存分配与释放行为需确定,避免动态存储分配引发的碎片化或随机延迟,影响控制逻辑的稳定性。

- 安全性:防止非法访问或篡改控制程序与数据,尤其在联网工业场景中,存储隔离与加密机制尤为重要。

二、操作系统存储管理在工业控制系统中的技术实现

现代工业控制系统多采用实时操作系统或定制化Linux内核,其存储管理技术主要体现在以下方面:

- 内存分区管理:采用静态内存分区或固定大小内存池技术,为不同优先级的任务分配专属内存区域,减少动态分配带来的不确定性。例如,汽车电子控制系统常使用AUTOSAR OS的内存保护机制。

- 闪存文件系统优化:针对工业设备中广泛使用的Flash存储器,操作系统需集成专为擦写寿命设计的文件系统(如YAFFS、UBIFS),并通过磨损均衡算法延长存储介质寿命。

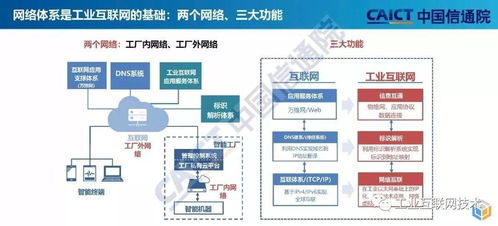

- 存储虚拟化与隔离:通过硬件内存管理单元或软件隔离技术,实现用户态与内核态存储空间的严格分离,防止控制程序被恶意代码破坏。在工业物联网场景中,此特性对防御网络攻击至关重要。

- 数据持久化管理:工业控制参数、报警日志等数据需持久化保存。操作系统需提供可靠的存储接口,支持事务性操作(如日志式文件系统),确保断电等异常情况下数据不丢失。

三、工业控制系统存储管理研发的实践挑战

尽管存储管理技术日益成熟,但在工业控制系统研发中仍面临多重挑战:

- 资源受限环境下的平衡:工业嵌入式设备通常内存有限,需在存储效率、实时性与功能丰富性之间取得平衡。研发中常需裁剪操作系统模块,定制轻量级存储管理方案。

- 长期兼容性与维护:工业设备生命周期可达数十年,存储格式与介质需向前兼容。研发团队必须考虑未来技术迭代中的存储迁移策略。

- 安全与实时性的矛盾:存储加密、完整性校验等安全机制可能引入延迟,与实时性要求产生冲突。研发中需设计分层安全策略,对关键实时数据采用硬件加速或专用安全存储区。

- 异构存储介质整合:现代工业设备可能同时使用RAM、NOR Flash、NAND Flash、FRAM等多种存储介质,操作系统需统一管理接口并优化数据布局,以发挥各介质性能优势。

四、未来发展趋势

随着边缘计算、数字孪生等技术在工业领域的渗透,存储管理呈现新趋势:

- 存储与计算的融合:近存储计算技术将部分控制逻辑嵌入存储控制器,减少数据搬运开销,提升实时响应能力。

- AI驱动的智能存储管理:利用机器学习预测数据访问模式,动态调整缓存策略与存储分配,优化工业大数据处理效率。

- 跨平台统一存储框架:为简化工业云边端协同开发的复杂性,操作系统层可能抽象出统一的存储抽象层,兼容多种硬件与协议。

###

在工业控制系统技术研发中,操作系统的存储管理绝非孤立的技术模块,而是连接硬件资源、控制算法与应用需求的枢纽。研发团队需深入理解工业场景的特殊性,在操作系统选型与定制中,将存储管理作为系统可靠性设计的核心环节。唯有如此,才能构建出既满足严苛工业标准,又具备未来扩展性的智能控制系统。

如若转载,请注明出处:http://www.tianhao6.com/product/45.html

更新时间:2026-02-24 12:41:20